Wie viel Geld hat Musk durch den integrierten Druckguss gespart?

Alle hier, habt ihr jemals gegen Gundam gekämpft?

Um es einfach auszudrücken, müssen Sie die folgenden Schritte ausführen, um einen Gundam zusammenzustellen:

- Schneiden Sie die Teile und verwenden Sie Werkzeuge wie Feilen und Sandpapier, um die Düse zu glätten;

- Bauen Sie Rumpf, Gliedmaßen, Kopf, Waffen usw. in der Reihenfolge der Anleitung zusammen;

- Bauen Sie den zusammengebauten Torso, die Gliedmaßen und andere Teile zusammen, um die Hauptgruppe zu vervollständigen;

- Auf Gundam werden je nach Bedarf Kleben, Sprühen und Einfädeln durchgeführt.

▲Bild von: Die Play Control

Der ganze Prozess ist eigentlich ähnlich wie beim Autobau: von der Fertigung der Einzelteile über das Schweißen der Teile bis hin zur Lackierung.

Die folgende Karosserie ist ein Beispiel.

Zuerst wird der Stahl durch eine Abwickellinie abgewickelt und dann durch verschiedene Pressen geleitet, um die Herstellung verschiedener großer und kleiner Karosserieteile abzuschließen. Nach dem Besäumen und Stanzen werden die Einzelteile durch Schweißen oder Schrauben zu Front-, Mittel- und Heckboden zusammengesetzt und schließlich der untere Karosserieverbund geformt.

▲ Stanzproduktionslinie von NIO

Es ist leicht gesagt, aber der Bau eines Autos und der Kampf gegen Gundam sind immer noch unvergleichlich.Ein Bandai RG RX-78-2 Yuanzu Gundam besteht aus etwa 250 Teilen, und ein Satz von Teilen für die Unterkörperbaugruppe übersteigt 370.

Wenn Sie die Kosten berücksichtigen möchten, sind die beiden völlig unvergleichbar.

Beim Stanzprozess benötigt eine Produktionslinie im hinteren Stockwerk mit einer Produktionskapazität von 500.000 etwa 1 große Presse, 15 kleine Pressen, 1 große Form und 15 kleine Formen.Die Gesamtkosten der Ausrüstung betragen etwa 100 Millionen Yuan.

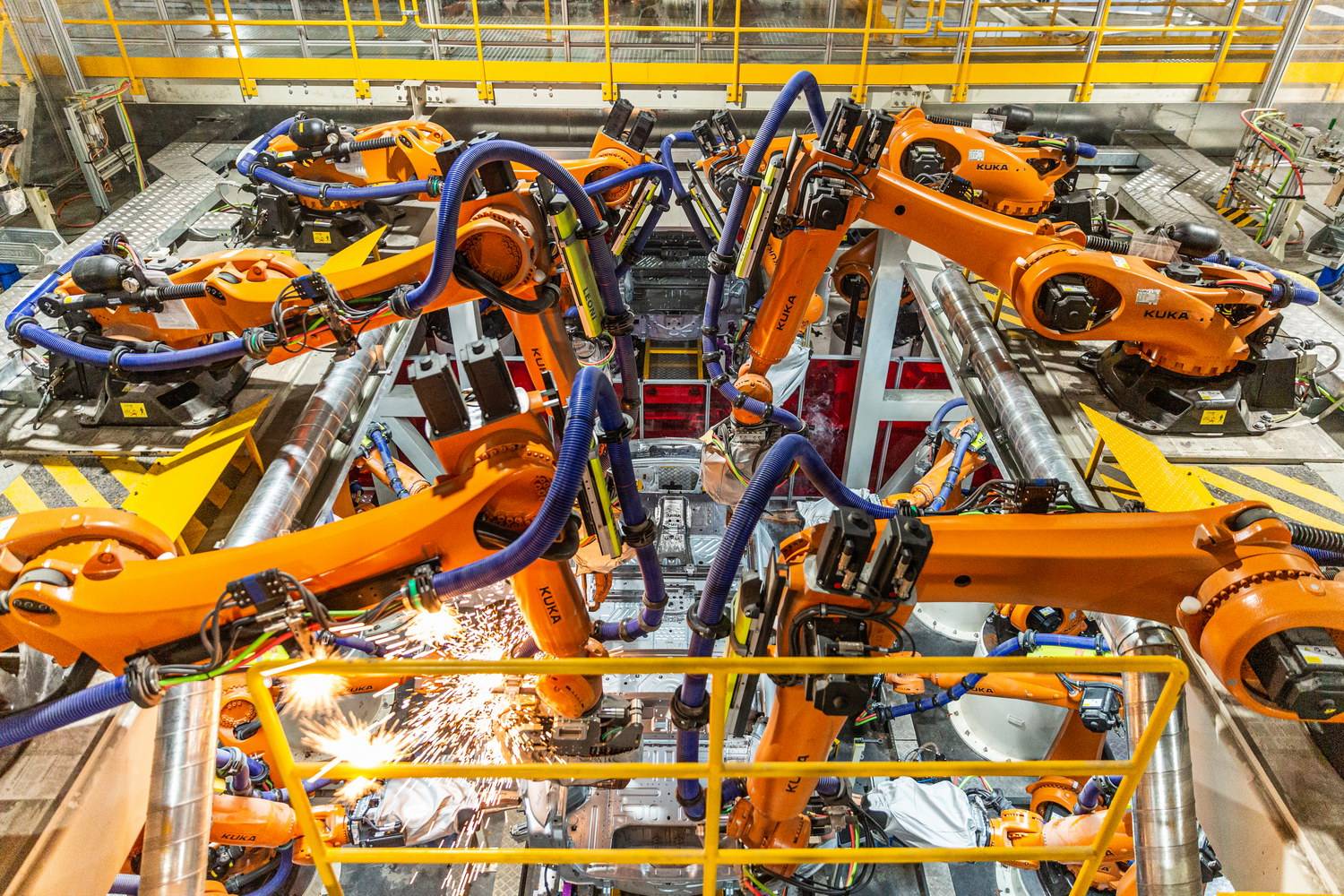

▲Schweißbetrieb von Volkswagen

Der Schweißprozess erfordert 2 Schweißroboter, 1 Schweißhandhabungsroboter und 1 Satz Vorrichtungen, und die Ausrüstungskosten betragen etwa 125 Millionen Yuan.

Es ist ersichtlich, dass die Verwendung des traditionellen Stanz- und Schweißverfahrens zur Herstellung des hinteren Bodens allein 225 Millionen Yuan an Ausrüstungskosten erfordert, und die Ausrüstung ist nur die Grundlage.

Eine Produktionslinie dieser Größe erfordert etwa 120 Mitarbeiter, und die Arbeitskosten betragen etwa 30 Millionen Yuan; plus die 375 Millionen Yuan, die für 700-800 Lötstellen ausgegeben werden, belaufen sich die Gesamtkosten auf 630 Millionen Yuan .

Zur Frage, wie viel es kostet, ein Auto zu bauen, erwähnte NIO-CEO Li Bin Ende letzten Jahres:

Vor ein paar Jahren habe ich gesagt, 20 Milliarden (RMB) als Kapitalschwelle, die für den Bau eines Autos reserviert werden muss, jetzt geht es ohne 40 Milliarden vielleicht nicht mehr.

Wenn Sie also ein Auto bauen, können Sie versuchen, es nicht anzufassen oder versuchen, es nicht anzufassen.Wenn Sie Ihren "Handwerkergeist" widerspiegeln möchten, können Sie genauso gut zu Gundam greifen.

Was ist mit bereits gebauten?

Einige Freunde haben vielleicht erraten, was ich gleich sagen werde: Die Welle des integrierten Druckgusses in Nordamerika ist mit dem nordöstlichen Passatwind und dem nördlichen äquatorialen Warmstrom bereits zur Tesla Gigafactory in Shanghai getrieben.

Ab Anfang 2021 wird das von Teslas Shanghai Gigafactory ausgelieferte Model Y über einen einteiligen Heckboden aus Druckguss verfügen.

Es hängt von der Popularität verschiedener Automobilmedien ab.Jeder weiß, dass dieses Ding den Autofirmen Kosten sparen kann, also wie viel kann es sparen?

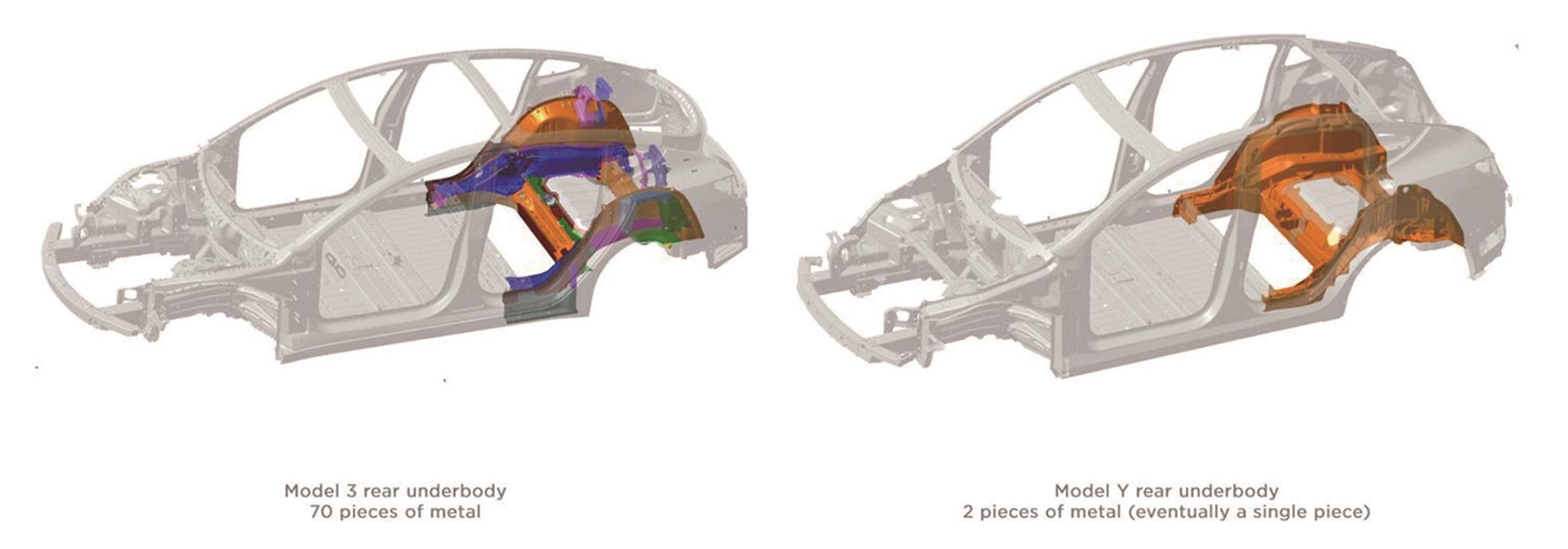

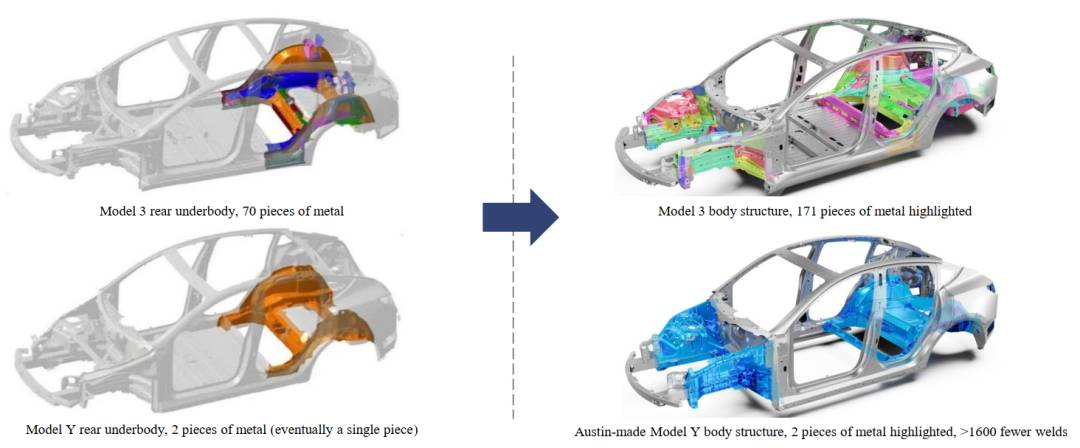

Im Jahr 2020 sagte Tesla, dass die integrierte Druckgusslösung für den hinteren Boden des Model Y die Anzahl der Teile von 70 auf 1-2 reduzieren kann.

Das ist gleichbedeutend damit, dass Sie immer noch die Teile des Arms schleifen, aber Musk kam herüber, um Ihnen zu sagen, dass Sie ihn nicht schleifen sollen, und schob dann die beiden zusammengebauten Arme direkt in Ihre Hand.

Da die einteilige Druckgusslösung die Anzahl der Einzelteile stark reduziert, stellt sie auch eine Bodenproduktionslinie mit einer Produktionskapazität von 500.000 Jahren dar. Die Schweißkosten werden direkt von 375 Millionen Yuan auf 25 Millionen Yuan reduziert, und der Arbeitsaufwand Die Kosten werden ebenfalls von 30 Millionen Yuan auf 0,45 Milliarden Yuan reduziert . So gesehen sieht es so aus, als bräuchten Sie kein Geld.

Im Gegensatz zur herkömmlichen Lösung mit Schweißen kommen die Kosten der einteiligen Druckgusslösung tatsächlich hauptsächlich von der Produktionsausrüstung.

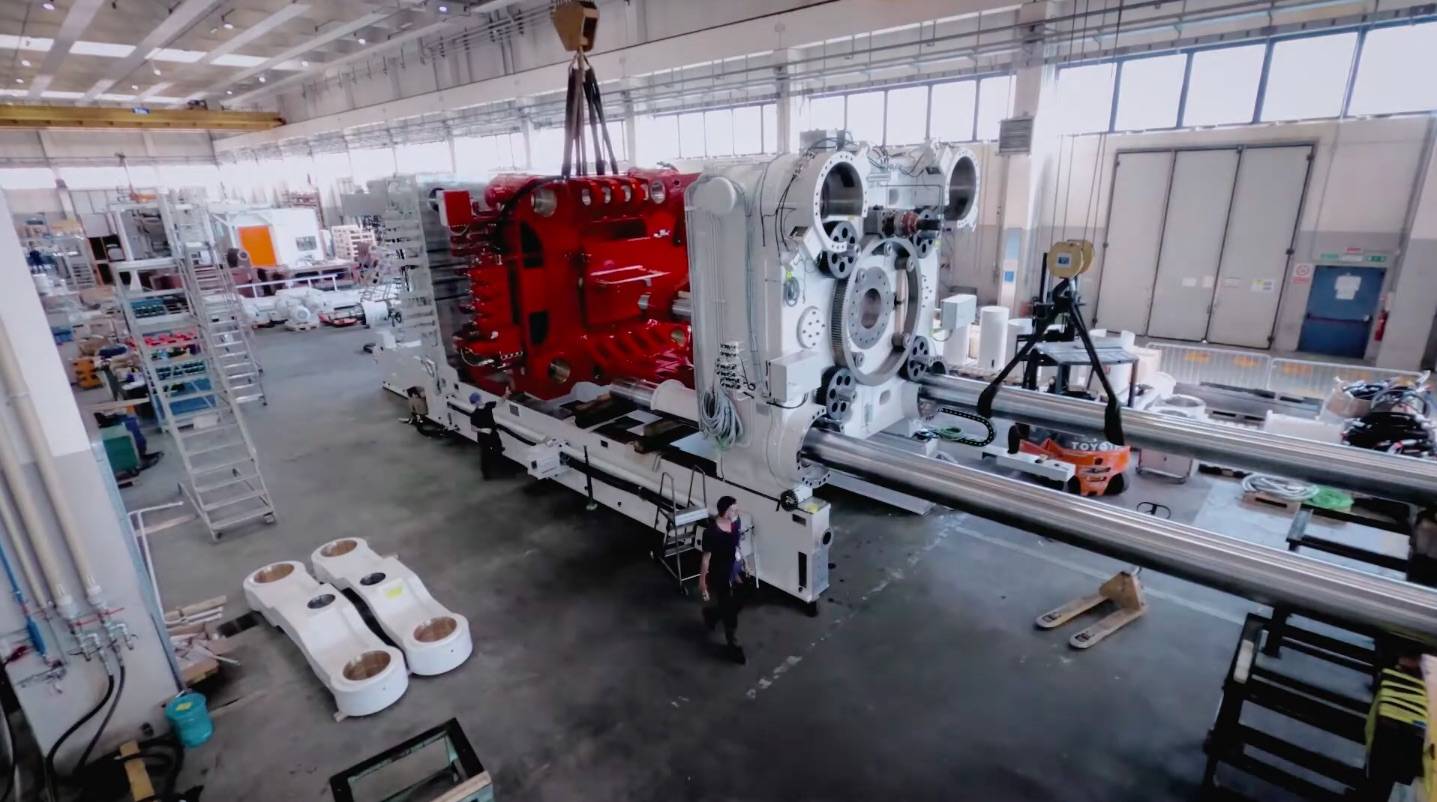

Im Februar letzten Jahres veröffentlichte Tesla ein Video einer Druckgussmaschine in der Shanghai Super Factory, einer großen Druckgussmaschine Giga Press, hergestellt von der Lijin Group, mit einer Schließkraft von 6.000 Tonnen, einer Länge von 20 Metern und einer Länge von 7,5 Metern breit und 6 Meter hoch, Meter, und das Gewicht erreichte 410 Tonnen. Derzeit verfügt das Werk in Shanghai über insgesamt 4 Druckgussmaschinen.

Nur die Druckgussmaschine ist nicht genug, die gesamte Druckguss-Inseleinheit enthält auch viele Peripheriegeräte, darunter Druckgussformen, Schmelzöfen, Sprühgeräte, Pick-up-Geräte, Kühlgeräte, Trimmer, Förderbänder, Öltemperatur Maschinen, Hochvakuumanlagen usw.

Um eine jährliche Produktionskapazität von 500.000 zu erreichen, werden schätzungsweise 4 Sätze von Druckgussinseln, 5-6 Sätze von Vorrichtungen, 2 Schweißmaschinen und 5-6 Roboter benötigt, mit Kosten von etwa 450 Millionen Yuan. Zusätzlich zu den bisherigen Schweiß- und Arbeitskosten belaufen sich die Gesamtkosten der integrierten Druckgusslösung auf etwa 480 Millionen Yuan – eine Einsparung von 150 Millionen Yuan im Vergleich zur herkömmlichen Stanz- und Schweißlösung .

Und das ist nur das gesparte Geld für einen hinteren Boden.

▲ Das Model Y unten rechts wird von der Austin-Fabrik hergestellt

Der Finanzbericht des Tesla-Werks in Austin, Texas, für das erste Quartal 2022 zeigt, dass das Werk einen integrierten Druckguss des vorderen Bodens (vorderer Längsträger) auf der Grundlage des hinteren Bodens hinzugefügt hat , wodurch die Anzahl der vorderen und hinteren Bodenteile reduziert wird 171 bis 2. , wurde die Anzahl der Lötstellen um mehr als 1600 reduziert.

Das spart eine weitere Summe Geld.

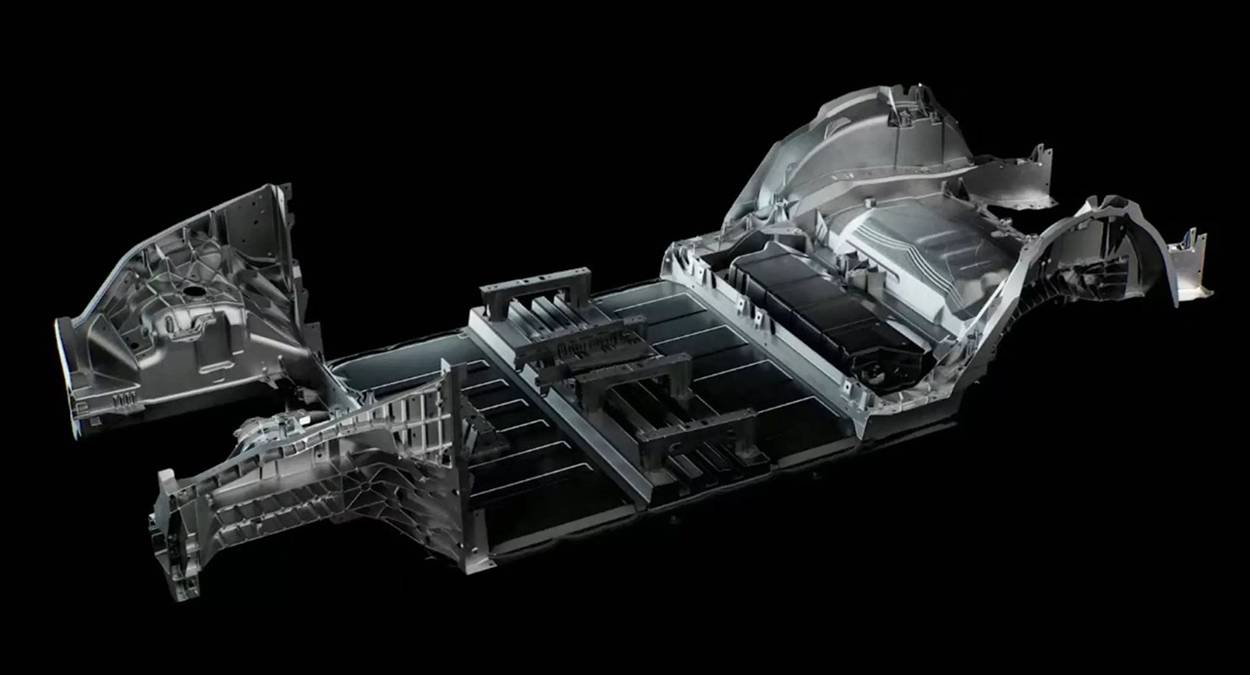

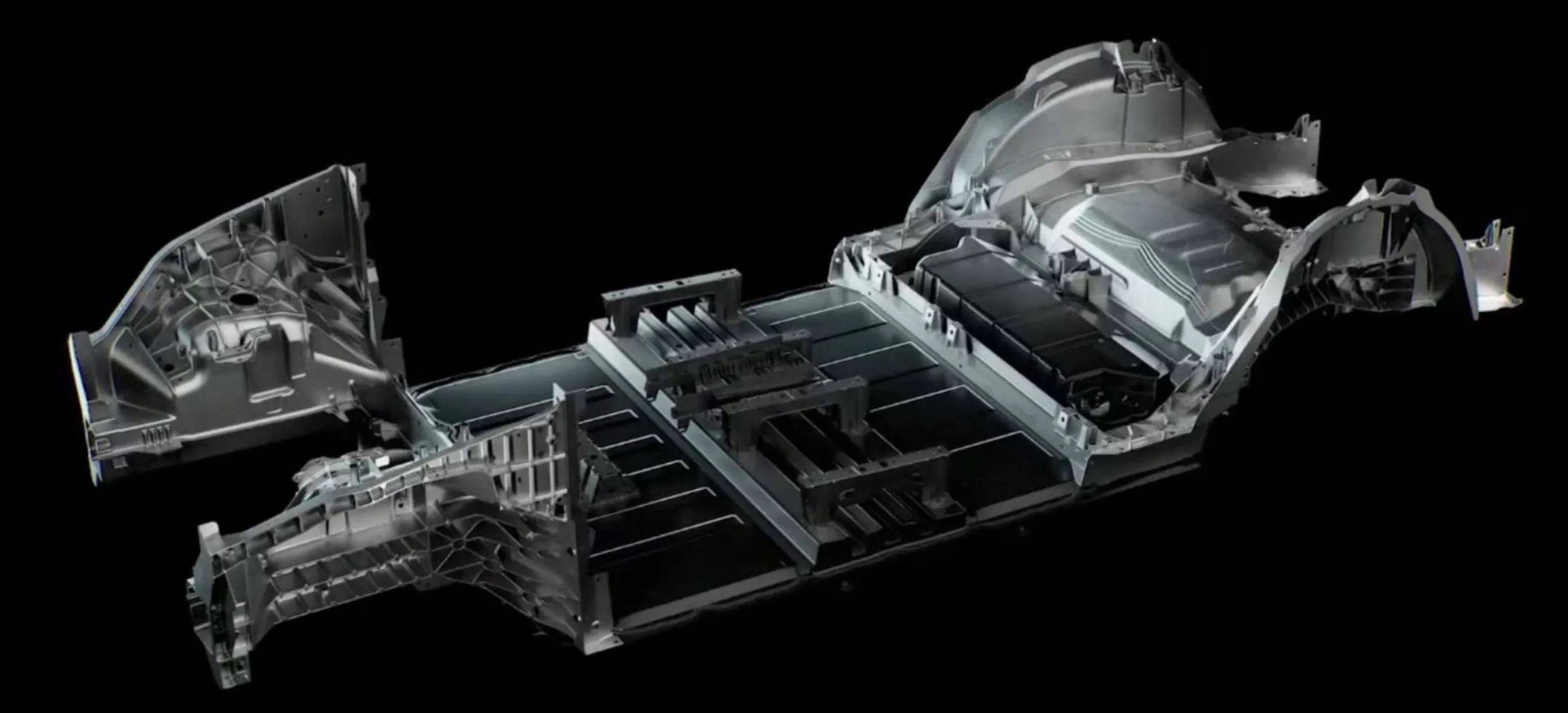

Im Jahr 2021 demonstrierte Tesla beim Tag der offenen Tür in Berlin auch das integrierte Druckguss-Chassis von Tesla, das plant, die ursprünglichen 370 Einzelteile durch 2-3 große Druckgussteile zu ersetzen, um die untere Karosseriebaugruppe zu bilden.

Es ist ersichtlich, dass Musk nicht an einen Dinkelarm oder ein Dinkelbein denkt, sondern an ein ganzgeschriebenes „Gundam“.

Am wenigsten wertvoll ist Geld

Laut Li Xiang, CEO von Lixiang Auto, zitiert von Auto Business Review, besteht Teslas Hauptzweck darin, die Produktionskapazität zu erhöhen, und es ist die Art, die an Ort und Stelle durchstartet.

Warum stellt Tesla eine einteilige Gusskarosserie her? Nicht um Kosten zu senken, sondern um die Produktivität zu steigern. Kosten und Effizienz sind in seinen Augen nicht dasselbe Konzept, Effizienz bezieht sich darauf, wie man in kürzester Zeit genügend Produktionskapazität bereitstellt – eine Frage, über die man sich viele Gedanken gemacht hat. Das Werk in Shanghai hat in diesem Jahr eine Produktionskapazität von 800.000 bis 900.000 Acres, was es in der Geschichte noch nie gegeben hat.

Wie bereits erwähnt, erfordert die Herstellung der Unterkörperbaugruppe bei dem herkömmlichen Verfahren zwei große Werkstätten, Stanzen und Schweißen, und es dauert mehr als 2 Stunden, um eine Unterkörperbaugruppe herzustellen.

Die integrierte Druckgusszeit des hinteren Bodens von Model Y beträgt etwa 180 Sekunden – eine in drei Minuten.

Integrierter Druckguss kann nicht nur die Produktionseffizienz von Fahrzeugen erheblich verbessern, sondern auch den Entwicklungszyklus von Modellen erheblich verkürzen .

In der traditionellen Automobilherstellung dauert die Anpassungskontrolle aufgrund der großen Anzahl von Teilen und Komponenten sehr lange. Es sind drei Runden umfassender Anpassung erforderlich, um jedes Teil innerhalb der Toleranzanforderungen zu verfestigen und zu stabilisieren. Der gesamte Zyklus dauert normalerweise bis zu 6 Monate .

Durch den integrierten Druckguss wird die Anzahl der Teile stark reduziert, die Logistik vereinfacht, der Abstimmungsaufwand und der Kontrollaufwand reduziert und der Entwicklungszyklus kann auf 1-2 Monate verkürzt werden.

Darüber hinaus verbessert der integrierte Druckguss auch die Leistung des Fahrzeugs .

Sie haben richtig gehört, die Leistung. Das ist wie die Gallenblase einer Schlange, die Yang Guo in „The Legend of Condor Heroes“ verschluckt hat, der Kunlun Mountain Peach, den Zhang Wuji in „The Legend of Heaven and Dragon Slayer“ gegessen hat, die rücksichtslose rote Kröte, die Duan Yu in „Eight Dragons“ gegessen hat "…

▲ Stills von "The Condor Heroes"

Weil es leicht genug ist – die einteilige Druckguss-Tesla-Unterkörperbaugruppe kann das Gewicht des Fahrzeugs um 10 % reduzieren.

Im Vergleich zu benzinbetriebenen Autos haben neue Energiefahrzeuge zwar weniger Motoren und Getriebe, ihre drei elektrischen Systeme haben jedoch eine größere Gewichtszunahme , insbesondere Batterien – die Energiedichte von Batterien beträgt etwa 0,1–0,3 kWh/kg und die Energiedichte von Kraftstoff beträgt etwa 12 kWh / kg.

Ein Umfragebericht von Guohai Securities zeigt, dass das Gewicht des Plug-in-Hybridmodells im Vergleich zur Kraftstoffversion um etwa 12 bis 18 % und das der reinen Elektroversion um etwa 19 bis 32 % zugenommen hat.

Laut Daten der Automotive Lightweight Conference 2019 gilt für jede 10 % weniger Fahrzeuggewicht bei reinen Elektromodellen:

- Die durchschnittliche Reichweite wird um 5 % bis 8 % steigen;

- Der Stromverbrauch kann um 6,3 % gesenkt werden;

- 0-100 km/h Beschleunigungsleistung kann um 8-10 % verbessert werden;

- Der Bremsweg kann um 2-7m verkürzt werden.

Nicht nur das, die leichte Karosserie verbessert auch die Stabilität des Fahrverhaltens des Autos, was ich zutiefst verstehe.

Auf der gleichen Strecke liegt beim Fahren von reinen Elektrofahrzeugen (wie Taycan, Model S etc.) der Bremspunkt oft viel früher. Gleichzeitig senkte das hohe Gewicht auch die Mitte der Kurvengrenze, sodass ich langsamer in die Kurve einfahren musste.

Diese Erfahrungen … alles, was ich vom Emulator bekommen habe. Beeilen Sie sich nicht, es zuerst zu tun, obwohl es ein Emulator ist, ist dies die Wahrheit.

Darüber hinaus hat der integrierte Druckguss die Vorteile einer hohen Torsionssteifigkeit und einer hohen Umformgenauigkeit, von denen Musk sehr überzeugt ist.

Die Genauigkeit des Model Y der nächsten Generation wird in Mikrometern und nicht in Millimetern gemessen.

Angesichts der Unzufriedenheit der Verbraucher mit den Karosserienähten des Model 3 sagte Musk sogar: „Die Hauptursache für die schlechten Nähte des Model 3 ist das Fehlen einer integrierten Druckgusstechnologie.“

Integrierter Druckguss ist der Trend, dem wir uns nicht entziehen können

Jeder sollte die Nachricht gesehen haben, dass „280.000 Tesla draufschlagen und Reparaturen 200.000 kosten.“ Auch die Bedenken des Marktes um integrierte Druckgussteile begannen zu dieser Zeit.

Bei den großen integrierten Druckgussteilen, die die linke und rechte Seite der Karosserie durchziehen, kann eine beschädigte Seite nur als Ganzes ersetzt werden. Viele Leute glauben, dass dies Teslas „Weitergabe“ der Produktionskosten an die Verbraucher ist.

Wenn es sich um ein einteilig geschweißtes Fahrzeug handelt, besteht dieses Risiko zwar nicht, aber aus Sicht der Industrie müssen die Nutzer immer noch für technologische Innovationen bezahlen .

Musk ist nicht der einzige Spieler auf dieser Strecke.

Am 18. Oktober 2021 gab NIO bekannt, dass sie erfolgreich hitzefreie Materialien entwickelt haben, die zur Herstellung von Druckgussteilen in großem Maßstab verwendet werden können, und die neuen Materialien werden auf die Plattformmodelle der zweiten Generation von NIO angewendet. Zwei Monate später gab NIO auf dem NIODay bekannt, dass die hinteren bodenbezogenen Teile des NIO ET5 in einem Stück gegossen werden.

Laut NIO kann diese Änderung das Gewicht des hinteren Bodens um 30 % reduzieren, den Kofferraum um 11 l vergrößern und die Torsionssteifigkeit des Fahrzeugs von 31 kNm/Grad auf 34 kNm/Grad erhöhen. Natürlich, und was noch wichtiger ist, senkt es die Produktionskosten.

Xpeng Motors hat sich mit Guangdong Hongtu zusammengetan, um eine supergroße Druckgussinsel und eine automatisierte Produktionslinie in seinem Werk in Wuhan einzuführen. Im Januar dieses Jahres kündigte Xpeng Motors außerdem ein Projekt zum Einsatz von Schlüsselkomponenten wie einer integrierten vorderen Kabinenbaugruppe, einer integrierten hinteren Bodenbaugruppe und einem integrierten Batteriefach an.

Es sind nicht nur neue Energieunternehmen, die Krabben essen wollen.

Mercedes-Benz hat in diesem Jahr auch seine neuesten wissenschaftlichen Forschungsergebnisse vorgestellt – VISION EQXX, dieses Konzeptauto verwendet ein einteiliges Druckgussteil namens „BIONEQXX“; Volvo plant, 10 Milliarden SEK in sein schwedisches Werk zu investieren, um das Verfahren einzuführen; Volkswagen stellte letzte Woche auch ihren Prototypen einer einteiligen Aluminium-Druckguss-Heckkarosserie vor.

Ja, All-in-One-Druckguss ist der Trend, und daran kommen wir nicht vorbei.

Verweise:

Guosen Securities „Integrierter Druckguss in der Automobilindustrie: Aluminium-Druckguss auf dem Weg zur groß angelegten und integrierten Entwicklung“

Guohai Securities „Revolution der Tesla-Fertigung: Integrierter Druckguss“

Auto Business Review „Integrierter Druckguss macht den Autobau einfacher? 》

#Willkommen beim offiziellen WeChat-Konto von Aifaner: Aifaner (WeChat: ifanr), weitere aufregende Inhalte werden Ihnen so bald wie möglich zur Verfügung gestellt.

Liebe Faner | Ursprünglicher Link · Kommentare anzeigen · Sina Weibo