Die Geheimnisse der „Lichtarbeit“ der modernen Industrie

Wie das Sprichwort sagt: „Die Kampfkünste der Welt sind nur schnell und unzerbrechlich.“ In den von Jin Yong vertretenen Kampfkunstromanen scheint das Praktizieren von Qinggong zu sein, wenn Sie ein Held werden und den Weg gehen wollen, schneller und stärker zu werden ein unverzichtbarer Teil.

▲ Bild aus: dem Film "Kung Fu"

Nachdem der Held aus der Feder des Autors Qinggong erworben hat, ist sein Körper so leicht wie eine Schwalbe, und es ist kein Problem, über die Traufe zu fliegen und den Berg hinauf und das Meer hinunter zu gehen. Und oft kann die Höhe des Lichtgongs nur die Tiefe seines Gongs widerspiegeln.

▲ Bild aus: dem Film „Hidden Dragon Crouching Tiger“

Zurück in die reale Welt, die Logik und Wissenschaft betont, ist "Qinggong" in vielen Fällen nicht nur ein Pflichtkurs, um schneller und stärker zu verfolgen, sondern je leichter Sie es tun, desto tiefer werden Ihre Errungenschaften sein.

Die Luft- und Raumfahrt stellt seit langem das wichtigste Feld für die Entwicklung neuer Materialien und neuer Prozesse dar. Die Realisierung leichter Hochleistungsmaterialien ist auch die treibende Kraft für Wissenschaftler, neue Materialien zu entwickeln. Die Geheimnisse, Menschen schneller laufen zu lassen, Sportwagen schneller extreme Geschwindigkeiten erreichen zu lassen und Flugzeuge immer länger halten zu lassen, sind natürlich untrennbar mit leichten und hochfesten Materialien verbunden.

Mit der kontinuierlichen Innovation der Menschen auf dem Gebiet der leichten und hochfesten Materialien haben auch leichte und hochfeste Materialien begonnen, sich aus dem Luft- und Raumfahrtbereich in den zivilen Bereich zu verlagern, und verwandte Produkte sind in die Haushalte der einfachen Menschen eingedrungen. Als nächstes werfen wir einen Blick auf drei relativ gängige leichte Hochenergiematerialien.

Kohlefaser: Synonym für Leichtigkeit und hohe Leistung

Ich glaube, viele Menschen wissen, dass es Edison war, der das erste praktische elektrische Licht für die Menschheit entzündete. Wenig bekannt ist jedoch, dass die Filamente in den frühesten Glühlampen aus karbonisierten Bambusfilamenten bestanden, die als die frühesten "Kohlenstofffaser" -Materialien gelten.

Nach mehreren Verbesserungen produzierte Edison 1880 eine verkohlte Bambus-Glühlampe, die 1.200 Stunden hielt. Karbidfilamente wurden erst Anfang des 20. Jahrhunderts durch Wolframfilamente ersetzt.

Da karbonisiertes Bambusfilament kein ideales Material für die Herstellung von Filamenten mehr ist und seine mechanischen Eigenschaften niedrig und schwierig auf die damalige Industrialisierung anzuwenden sind, wurde dieses früheste Kohlefasermaterial im Kalten gelassen.

Wie das Sprichwort sagt: „Ich bin mit Materialien geboren, die nützlich sein müssen.“ Kohlefaser, die viele Jahre lang vernachlässigt wurde, wurde endlich für ihren Wert erkannt und zuerst von Luft- und Raumfahrtwissenschaftlern bevorzugt.

Im Rahmen der „Space Race“-Ära in den 1950er Jahren benötigten Wissenschaftler dringend einen neuartigen Werkstoff mit hoher spezifischer Festigkeit, hohem spezifischem Modul und hoher Temperaturbeständigkeit zum Bau von Raumfahrzeugen.

▲ Bild von SpinLaunch

Für jedes Kilogramm Gewicht des Raumfahrzeugs kann die Ladung der Trägerrakete um 500 Kilogramm reduziert werden, und die Erhöhung ist die Erfolgsquote der Weltraummission.

Infolgedessen hat die Wright-Patterson Air Force Base in den Vereinigten Staaten erfolgreich ein Kohlefaser-Verbundmaterial unter Verwendung von Viskosefasern als Rohmaterial versuchsweise hergestellt und als Ablationsmaterial für Raketendüsen und Nasenkegel verwendet. Kohlefaser hat die Erwartungen erfüllt und gute Ergebnisse erzielt, die nicht nur die hohe Festigkeit der Hochtemperatur-Ablationsbeständigkeit erfüllen, sondern auch den Zweck eines leichten Raumfahrzeugs erfüllen können.

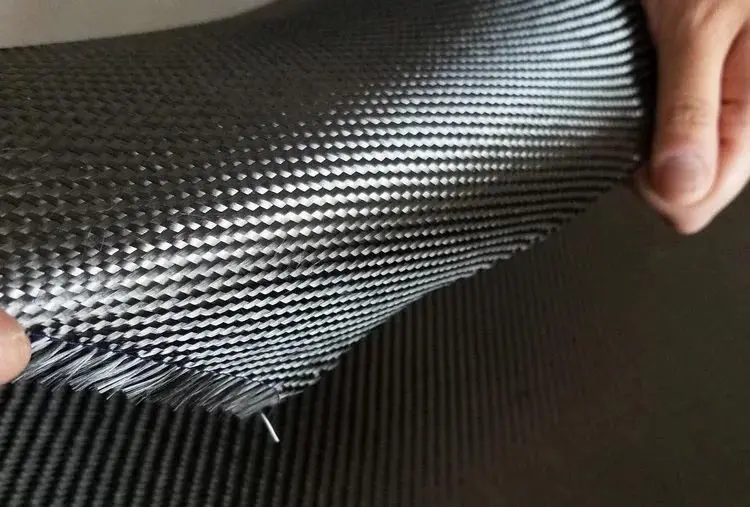

Nach Jahren der Entwicklung und Iteration sind mehr als 90 % der Kohlefaserverbundwerkstoffe auf dem Markt hauptsächlich PAN-basierte Kohlefasern.

Seine Produktionsmethode verwendet hauptsächlich kohlenstoffhaltige organische Fasern (wie Nylongarn, Acrylgarn, Rayon usw.) als Rohmaterialien und kombiniert organische Fasern mit Kunststoffharzen, um zu karbonisieren, wodurch Kohlenstofffaser-Verbundmaterialien erhalten werden. Der Produktionsprozess stellt jedoch hohe Anforderungen an Rohstoffe, Prozesse und Energieverbrauch, was auch der Grund dafür ist, dass die Produktionskosten von Kohlefasermaterialien hoch bleiben.

Kohlefaser-Verbundmaterial hat zwei Eigenschaften von starker Zugfestigkeit und weicher Faser und kann verarbeitet werden.Als neues Material mit hervorragenden mechanischen Eigenschaften ist es ein wichtiges strategisches Material für die Luft- und Raumfahrt- und Militärindustrie.

▲ Bild von: China Military Network 81.cn

Die Flügel des Jagdflugzeugs der fünften Generation meines Landes, J-20, bestehen aus Kohlefaser-Verbundwerkstoffen auf Harzbasis.Der Durchmesser der Kohlefaser beträgt nur 5 Mikrometer, was zehn bis einem Zwölftel eines Haares entspricht, aber die Stärke ist in Aluminiumlegierung 4. Mal mehr. Wenn Sie es zur Herstellung von Flügeln verwenden, können Sie im Austausch für eine bessere Manövrierfähigkeit und eine längere Batterielebensdauer leicht mehr als 30% Gewichtsreduzierung erzielen.

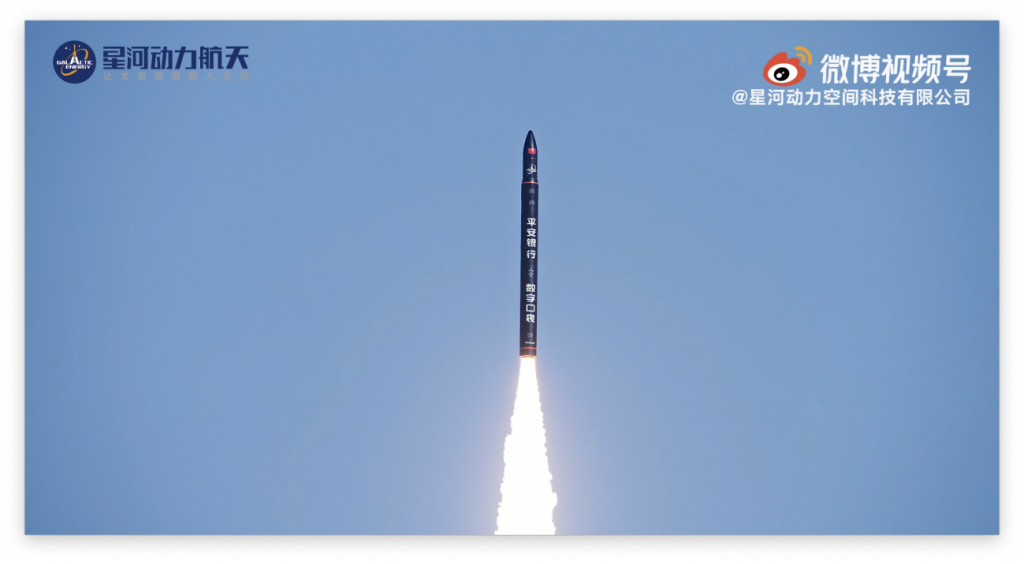

▲ Das Bild stammt von Galaxy Aerospace

Am 7. Dezember 2021 um 12:13 Uhr wurde die Trägerrakete Ceres-1 (Yao-2) erfolgreich vom Jiuquan Satellite Launch Center gestartet und schickte fünf kommerzielle Satelliten erfolgreich in eine sonnensynchrone Umlaufbahn von 500 km. Seine einzigartige schwarze Außenhülle wurde von Metallmaterialien auf Kohlefaser-Verbundmaterialien aufgerüstet, der volle Pfeil der Rakete wurde um 1310 kg reduziert und die Tragfähigkeit des Satelliten wurde um das 100-fache erhöht.

Als die Technologie ausgereift war, tauchten Kohlefasermaterialien auch in Verbraucherprodukten auf.

2013 produzierte BMW mit dem reinen Elektromodell i3, dessen Fahrgastzelle aus ultraleichtem und hochfestem CFK-Kohlefaser-Verbundwerkstoff gefertigt wurde, das erste Großserienmodell mit Kohlefaser-Karosserie.

Im Vergleich zu anderen gängigen Metallwerkstoffen ist die Festigkeit des von BMW entwickelten CFK-Kohlefaserwerkstoffs 10-mal höher als bei gängigen Stahlwerkstoffen. Die Struktur der integrierten Kabine aus Kohlefaser macht die Mannschaftskabine des i3 nicht nur steifer, sondern ermöglicht es dem i3 auch, das Design der Tür zu erhalten.

Andererseits ist das Gewicht von CFK-Kohlefasermaterial halb so groß wie das Gewicht von Stahl mit dem gleichen Volumen.Das Leichtgewicht der Karosserie kann das Gewicht der im Chassis eingebauten Batterie und des Motors gut ausgleichen.Das Gewicht des Autos wird reduziert bedeutet auch, die rein elektrische Batterielebensdauer des gesamten Fahrzeugs zu verbessern.

Obwohl es selten vorkommt, dass die gesamte Rohkarosse wie beim BMW i3 aus Kohlefaser-Verbundwerkstoffen besteht, werden Kohlefasermaterialien aufgrund der Leichtbaueigenschaften häufig bei Hochleistungsautos und Supersportwagen verwendet, um das Gewicht des BMW i3 zu reduzieren Auto Kann den Luftkanal optimieren. Im Laufe der Zeit wurde Kohlefaser allmählich zum Synonym für geringes Gewicht und hohe Leistung.

Erwähnenswert ist, dass die Verwendung von echten Kohlefasermaterialien aufgrund des komplexen Prozesses und der hohen Kosten ein teures Produkt mit einer sehr hohen Positionierung ist. Es gibt viele Gegenstände des täglichen Lebens, die wie ein klassisches Webmuster mit Kohlefaser aussehen, aber vielleicht auch nur Aufkleber mit Kohlefasermuster sind.

Aramidfaser: sogenannte „Allround“-Faser

Im Vergleich zu Kohlefaser ist Aramidfaser ein leichtes Material, das in unserem täglichen Leben häufiger vorkommt. Es ist nur so, dass das Webbild von Aramidfasern der Webstruktur von Kohlenstofffasern sehr ähnlich ist, sodass die Leute sie oft verwechseln.

Aramidfaser gehört zu den drei wichtigsten Hightech-Fasern der Welt (Kohlenstofffaser, Aramidfaser, hochfeste und hochmodulige Polyethylenfaser), ihre Festigkeit ist 5-6 mal höher als die von hochwertigem Stahl, ihr Modul beträgt 2-3 Mal so hoch wie die von Stahl oder Glasfaser, und seine Zähigkeit ist das 2-fache des Gewichts von Stahl, aber nur 1/5 des Gewichts von Stahl. Es hat hervorragende Eigenschaften wie hohe Festigkeit, gute Zähigkeit, geringes Gewicht, hohe Temperaturbeständigkeit, niedrige Temperaturbeständigkeit, Korrosionsbeständigkeit, Verschleißfestigkeit usw., weshalb es auch als "Allround-Faser" bezeichnet wird.

▲ Stephanie Kwolek und Kevlar-Rohstoffe

Als eine der bekanntesten Aramidfasern wurde Aramid 1414 namens „Kevlar“ von der polnisch-amerikanischen Chemikerin Stephanie Kwolek während ihrer Arbeit bei DuPont erfunden.

Ihr Team wollte eine neue leichte, starke Faser für Reifen schaffen, synthetisierte dabei jedoch versehentlich eine einzigartige, leicht strukturierte, milchige Lösung. Diese Lösung ermöglicht es Fasern, eine ultrahohe Festigkeit und Steifheit zu erreichen, was zur Geburt von Kevlar-Faserprodukten führte.

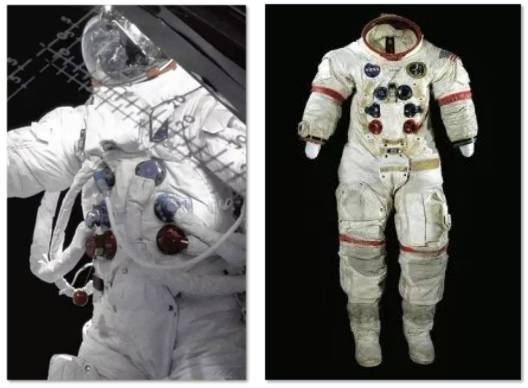

▲ Links ist der Raumanzug von Russell Schweickart zu sehen, als er die Mondlandung von Apollo 9 unternahm, und rechts der Raumanzug, den Alan Shepard trug, als er die Apollo 14 A7-L aus der Kapsel holte, alles aus Materialien von DuPont.

Aramidfasern wurden bald in der Luft- und Raumfahrt eingesetzt. Der Raumanzug von Apollo für die Mondlandung besteht aus insgesamt 21 Stoffschichten, und das Aramidfaserprodukt Kevlar Kevlar von DuPont wird in der restriktiven Schicht des Raumanzugs verwendet, was dem Raumanzug eine hohe Festigkeit und Flexibilität verleiht.

Aramidfaser, die verschleißfest, korrosionsbeständig und flammhemmend ist, hat sich allmählich zu einem der Hauptproduktionsmaterialien für Produkte wie schusssichere Westen, Luft- und Raumfahrtflugzeuge, Elektromechanik, Bauwesen, High-End-Automobile und Sportartikel entwickelt.

Als Vertreter des neuen Materials „high-precision“ gilt die Aramidfaser weltweit als wichtiger Meilenstein in der Entwicklung der Materialwissenschaften und gilt seit jeher als sehr wichtiges nationales Verteidigungs- und Militärmaterial. In den Jahrzehnten seit ihrer Einführung hat die Aramidfaser den Übergang von militärstrategischen Materialien zu zivilen Materialien durchlaufen. Mit dem kontinuierlichen Rückgang der Herstellungskosten werden Aramidfasern häufig in der Unterhaltungselektronikindustrie als aktiv angesehen.

Beispielsweise sind unsere häufig verwendeten Smartphones eine wichtige Anwendung von Aramidfasern.

Im Streben nach einem besseren Gefühl haben Mobiltelefonhersteller nie aufgehört, Materialien und strukturelle Prozesse zu erforschen. So wurden im Laufe der Jahre Polycarbonat, Glas, Metall, Holz, Nylon und andere Materialien in Mobiltelefonen verwendet.

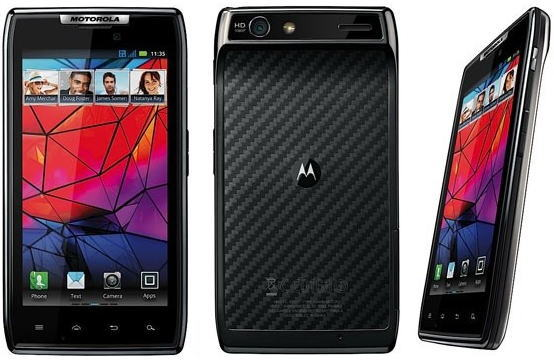

Aber für mich ist es die dünne Schicht aus Aramidfasermaterial auf der Rückseite des Motorola RAZR (XT910), die ich nie vergessen werde.

Eine nur 0,3 mm dünne Aramidfaserschicht sorgt nicht nur für den ultradünnen und robusten Körper des RAZR 7,1 mm, sondern bietet auch ein einzigartiges und verschleißfestes überlegenes Gefühl.

Leider gibt es, begrenzt durch Faktoren wie Kosten, Technologie und Signal, immer weniger massenproduzierte Modelle, die direkt Aramidfaser als Hauptmaterial auf der Rückseite des Telefons verwenden.

Aber zum Glück, wenn Sie es nicht vergessen, wird es Echos geben. PITAKA, eine neue Verbrauchermarke für Harttechnologie mit Hauptsitz in Shenzhen, China, die von unzähligen Tonern als „Kevlar-Decke“ angesehen wird, begann 2015 mit der Verwendung von Aramidfasern zur Herstellung von Telefonhüllen und verwendete dann nach und nach Aramidfasermaterialien, um mehr Produkte wie das iPad herzustellen Hüllen, Galaxy Handyhüllen, Apple Watch Hüllen, Ladedocks, Powerbanks und mehr. Es scheint eine ganze Reihe von Produktökologien aus Aramidfasern als Hauptmaterial zu bilden.

Was selten ist, ist, dass PITAKA neben der Ausweitung der Anwendung von Aramidfasermaterialien auch ständig die Technologie neuer Materialien erforscht, um den Benutzern personalisiertere Auswahlmöglichkeiten zu bieten.

In der Ära der iPhone 13-Serie im Jahr 2021 hat PITAKA sein charakteristisches Aramidfaser-„Floating-Verfahren“ entwickelt. Die Farbe und Textur des traditionellen Aramidfaserwebens ist relativ einfach, normalerweise gibt es nur eine Farbe oder Textur auf demselben Stoff, wie z. B. der häufigste schwarze und graue Köper.

PITAKA war Vorreiter bei der Kombination traditioneller chinesischer Webtechnologie und Hightech-Aramidfasermaterialien.Durch die Anpassung der abwechselnden Reihenfolge von Radial- und Schussweben von Aramidfasern unterschiedlicher Grundfarben können zwei oder mehr verschiedene Webmethoden in derselben Weberei gewebt werden Die Stoffmaschine wird auf demselben Stück Aramidfaserstoff präsentiert, um den Effekt von zwei oder mehr unterschiedlichen Webmustern, einer dreidimensionalen Anordnung und einer Mehrfarbigkeit auf derselben Seite des Stoffes zu erzielen.

In der tatsächlichen Erfahrung realisiert die Schutzhülle des geprägten Webprozesses das geprägte Farbmuster auf der schwarzen und grauen Schalenoberfläche, was nicht nur die Verbesserung des Sehvermögens bewirkt, sondern auch durch die Berührung des Fingerbreis, den der Benutzer sogar fühlen kann die leichten Höhen und Tiefen der Faser. , einzigartiges konkaves und konvexes Gefühl. Dazu kommt die zarte und dreidimensionale Haptik, die mit den üblichen Druckmustern nur schwer nachzuahmen ist.

Neben Innovationen bei Webtechniken führte PITAKA auch 600D-Aramidfasern ein, die teurer und dünner und dünner sind. Verglichen mit dem vorherigen 1500D-Stil hat die feinere und dünnere 600D-Aramidfaser höhere Rohmaterialkosten und Verarbeitungsschwierigkeiten und im Gegenzug eine filigranere und dünnere Benutzererfahrung. Nur 0,95 mm ultradünn und 17,3 g leicht. Vereinfacht gesagt ist die Schale auch leichter und fühlt sich zarter an.

Als Polymermaterial hat Aramidfaser eine eigene hohe Festigkeit und ein geringes Gewicht, die das Mobiltelefon nicht nur vor Kratzern schützen können, sondern auch die Dicke und das Gewicht des Mobiltelefons nicht wesentlich erhöhen und Signale blockieren. Aus dieser Sicht ist Aramidfaser in der Tat ein ideales Material für die Herstellung dünner und leichter Handyhüllen. Es versteht sich, dass PITAKA als führende Marke der Branche das Recycling und die Wiederverwendung von Materialien durch die Entwicklung neuer umweltfreundlicher Harze verwirklicht hat und breitere Perspektiven für die nachhaltige Anwendung dieses Materials eröffnet.

Titanlegierung: Apples Ultra Ultra Choice

Die Entdeckung von Titan begann 1791 und wurde nach den Titanen in der griechischen Mythologie benannt. Das Wort Titanium bedeutet mittlerweile nicht nur Titan, sondern taucht auch oft als Adjektiv für „unzerstörbar“ auf und wurde auch um eine übergeordnete Bedeutung erweitert.

Ford wird beispielsweise Titan als Kennung für das Spitzenmodell verwenden, und Nvidia verwendet seit jeher Ti als Namenszusatz für leistungsstarke Grafikkartenmodelle.

1948 stellte DuPont in den USA nach dem Magnesiumverfahren tonnenweise Titanschwamm her – dies markierte den Beginn der industriellen Produktion von Titanschwamm, also Titan.

Titan ist ein Leicht- und Hartmetall, das aufgrund seiner hohen spezifischen Festigkeit, guten Korrosionsbeständigkeit und hohen Hitzebeständigkeit in der Nuklearindustrie, Chemie und Petrochemie, Luft- und Raumfahrt, Sportartikeln, Zahnmedizin und Medizin weit verbreitet ist Reparaturen usw. Titanlegierungsmaterialien wurden auch als das beste Material ausgewählt, um fehlerhaftes Hartgewebe zu ersetzen oder zu reparieren (strukturelle biomedizinische Anwendungen).

Im Vergleich zu den beiden Verbundwerkstoffen Kohlefaser und Aramidfaser ist die Titanlegierung das wichtigste Metallmaterial für die Herstellung von Raumfahrzeugen, weshalb sie von Astronauten oft als „Weltraummetall“ bezeichnet wird.

Dank seiner vielen Vorteile wird Titan auch von traditionellen Uhrenherstellern bevorzugt, da Titan das Gewicht des Gehäuses erheblich reduzieren kann, während es gleichzeitig das Aussehen von Textur gewährleistet und nicht leicht zu tragen ist.

▲ Das Bild stammt von MKBHD

Auch Apple hat ein Faible für Titan: Bevor die Apple Watch Titan einführte, war die physische Karte des Apple Card-Kreditkartengeschäfts, das 2019 von Apple eingeführt wurde, eine Titankarte.

Im Jahr 2020 hat Apple eine Editionsversion des Titangehäuses für die Apple Watch Series 6 vorbereitet. Dieses Material und diese High-End-Version werden natürlich vom Nachfolger, der Apple Watch Series 7-Serie, geerbt.

Neben der oben erwähnten höheren Härte, dem geringeren Gewicht und der höheren Korrosionsbeständigkeit ist der Grund, warum Titan von Apple am meisten bevorzugt wird, seine bessere Biokompatibilität.

Das Apple Apple Watch-Team teilte Ai Faner eine kleine Entwicklungsgeschichte mit:

Zum Zeitpunkt der Probeproduktion der Apple Watch aus Edelstahl verteilte Apple diese Produkte an einige Mitarbeiter zum Anprobieren. Aber Apple stellte bald fest, dass eine beträchtliche Anzahl von Mitarbeitern nach dem Anprobieren Allergien entwickelte. Nach Recherchen stellte Apple fest, dass es tatsächlich durch das Nickelelement im Edelstahl verursacht wurde. Dann musste Apple die Proportionen der Metallelemente im Edelstahlgehäuse nachjustieren.

Nach einer Neueinstellung ist die Wahrscheinlichkeit von Allergien zwar sehr gering, aber es gibt immer noch einige Benutzer mit empfindlicherer Haut, die "angeschlagen" werden.

Das Titangehäuse mit besserer Biokompatibilität ist freundlicher zur Haut des Benutzers und verursacht nicht leicht Empfindlichkeit.

Und dieses Jahr hat Apple nicht nur die Apple Watch Series 8 aktualisiert, sondern auch eine professionelle Apple Watch Ultra für Outdoor-Extremsportler vorbereitet. Die Ultra-Uhr, die ebenfalls mit einem Titangehäuse ausgestattet ist, erhält natürlich die Eigenschaften Fallfestigkeit und Konstruktion.

Laut einem Kollegen, der die Apple Watch Ultra vier Tage und drei Nächte bei Wanderaktivitäten im Niemandsland verwendet hat, obwohl er am ersten Tag der Wanderung versehentlich auf eine schlammige Straße gestürzt ist, wodurch die Fallerkennung der Uhr geweckt wurde Die Ränder des Körpers wurden ebenfalls mit einer Schlammschicht bedeckt. Nach kurzem Abspülen mit Wasser war kein Schlamm mehr in den Löchern auf beiden Seiten der Uhr, vom Bildschirm bis zur Seite sah die Uhr immer noch wie neu und makellos aus.

Andererseits wurde kürzlich auch darüber berichtet, dass Apple Titanlegierungen als Metallrahmen in der iPhone 15-Serie verwenden wird. Die Verwendung von Titan könnte das iPhone leichter machen und die Haltbarkeit und Kratzfestigkeit des iPhones im Vergleich zu dem bei den aktuellen Pro-Modellen verwendeten Edelstahl verbessern.

Jetzt, wo die Apple Watch Ultra ein Titangehäuse hat. Laut Apples Produktpositionierungsstrategie und diesem Gerücht könnte das Gehäuse aus Titanlegierung auch zum Vorteil der „Ultra“-Serie werden.

Die rasante Entwicklung von Wissenschaft und Technologie hat die kontinuierliche Innovation von Materialien gefördert, und neue Materialien und Prozesstechnologien bringen oft Innovationen und Durchbrüche.

In der mehr als 100-jährigen Entwicklungsgeschichte der Materialwissenschaft baut jede Generation auf dem Wissen der Vorgänger auf und vertieft dann die Forschung und Anwendung. Da sich das Verständnis der Menschheit für die Materialwissenschaften weiter vertieft, ist das Potenzial für Anwendungen zur Verbesserung des menschlichen Lebens nahezu grenzenlos.

Es ist absehbar, dass sich die bestehenden leichten und hochfesten Materialien weiterentwickeln werden, und wenn die Technologie ausgereift ist, werden diese leichten und hochfesten Materialien auch immer mehr Konsumgüter abdecken und in Tausende von Haushalten gelangen.

#Willkommen beim offiziellen WeChat-Konto von Aifaner: Aifaner (WeChat: ifanr), weitere aufregende Inhalte werden Ihnen so bald wie möglich zur Verfügung gestellt.

Liebe Faner | Ursprünglicher Link · Kommentare anzeigen · Sina Weibo