Ich habe einen seltenen Blick in Intels größte Offshore-Produktionsanlage geworfen – hier ist, was ich gelernt habe

Es kommt selten vor, dass ein Technologieriese seine Türen öffnet, um zu zeigen, wie er wirklich funktioniert. Doch genau das hatte Intel im Sinn, als es globale Presse- und Medienvertreter zu einem Besuch seiner Fabriken in Malaysia einlud. Im Rahmen seiner Tech Tour 2023-Veranstaltung gab uns der Chiphersteller einen detaillierten Einblick, wie genau eine CPU hergestellt wird . Ich habe viel gelernt, aber bevor ich meine Erfahrungen teile, hier ein kurzer Überblick über die Geschichte des Unternehmens und seine Zukunftspläne in Malaysia.

Intel gründete 1972 seine erste Offshore-Anlage in Malaysia mit insgesamt 100 Mitarbeitern. Heute gibt es zwei große Anlagen in Penang und Kulim, die sich auf eine Fläche von fast 900.000 Quadratfuß erweitern und 15.000 Mitarbeiter beschäftigen.

Angesichts der wachsenden Nachfrage und um mit seiner IDM 2.0-Strategie Schritt zu halten, erweitert Intel bereits die Abdeckung seiner Einrichtungen. Eine neue fortschrittliche Verpackungsanlage namens Pelican und eine Montagetestanlage namens Falcon befinden sich derzeit im Bau und werden voraussichtlich in den kommenden zwei Jahren in Betrieb gehen. Das Unternehmen plant außerdem eine bebaute Fläche von insgesamt 7 Millionen Quadratfuß, davon über 2 Millionen Quadratfuß Produktionsfläche, die sich in Zukunft auf insgesamt 16 Gebäude verteilen wird.

Zu Besuch bei Intel Malaysia

Die Tour war in zwei Tage aufgeteilt, an denen wir zunächst die Penang Assembly and Test (PGAT)-Anlage besuchten. Hier werden die Siliziumchips zusammengebaut, validiert und auf Fehler getestet. Aber es ist die Kulim-Anlage, wo der Zauber beginnt. Das Intel Kulim Die Sort Die Prep oder KMDSDP ist eine hochmoderne Anlage zur Verarbeitung von Siliziumwafern, dem Rohstoff, aus dem die besten Prozessoren bestehen.

Diese Fabrik erhält die Siliziumwafer von Fertigungsanlagen, führt Chip-Vorbereitungsprozesse durch und kategorisiert sie anschließend für die Paketmontage und Tests in verschiedenen Intel-Montage-/Testeinrichtungen auf der ganzen Welt. Die KMDSDP-Anlage liegt auf dem Festland, im Gegensatz zur Penang-Anlage auf der Insel selbst, was eine längere Busfahrt über eine wunderschön aussehende Brücke über das Meer bedeutete.

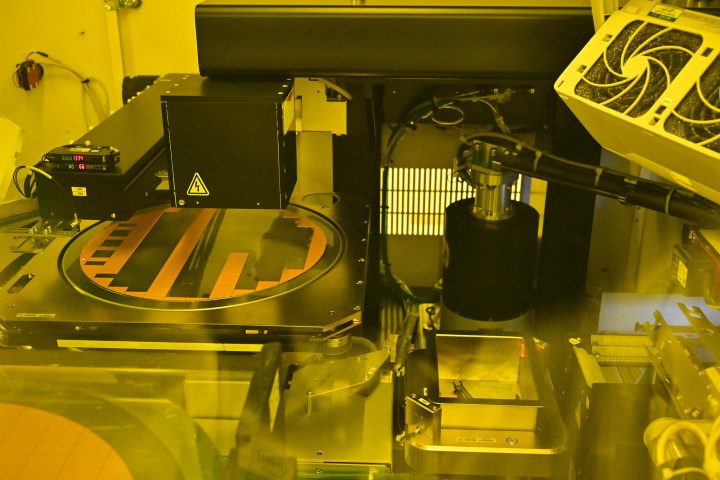

Als wir Kulim erreichten, erhielten wir eine Einweisung und wurden gebeten, spezielle Hasenanzüge mit zusätzlicher Kopfbedeckung und Bartschutz zu tragen, bevor wir eintreten konnten. Dies war notwendig, da die Produktionsbereiche staubdicht sein sollten. Das bedeutete natürlich auch, dass wir nichts mitnehmen durften, einschließlich Telefone, Kameras oder andere Aufnahmegeräte.

Die Vorbereitung, die Sortierung

Die KMDSDP-Einrichtung ist für zwei Hauptoperationen verantwortlich: die Vorbereitung der Formen und die Sortierung der Formen. In der Chip-Vorbereitungsphase werden komplette 300-mm-Wafer von den Fertigungsanlagen übernommen und an einem flexiblen Mylar befestigt. Dabei handelt es sich um halbtransparente Folien, die erforderlich sind, um sicherzustellen, dass jede Matrize nach dem Schneiden und Trennen an Ort und Stelle bleibt.

Je nach Prozessortyp durchlaufen diese Waferblätter mehrere Prozesse, darunter Schleifen, Laserritzen und mechanisches Schneiden, um einzelne Chips herzustellen. Anschließend werden die Chips mithilfe einer speziellen Kombination aus Vakuum und UV-Licht vom Mylar getrennt. Diese einzelnen Chips werden dann mithilfe von Roboterarmen in Schalen gelegt und in größere Kunststoffboxen gesteckt, bevor sie zur anschließenden Sortierung transportiert werden.

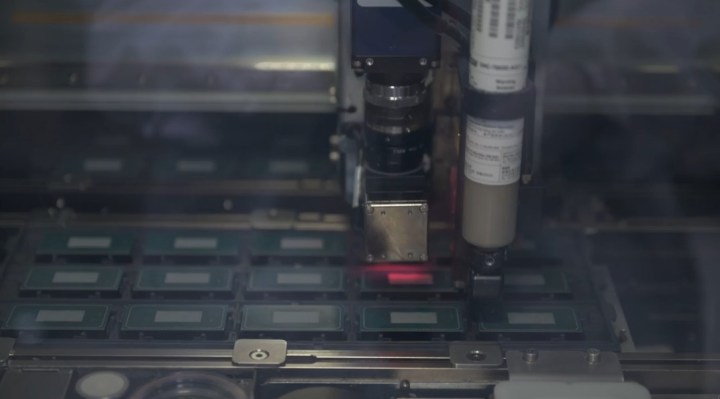

Anschließend wird jeder dieser Chips einer Prüfung auf eventuelle Mängel unterzogen und gleichzeitig sortiert. Um dies zu erreichen, setzt Intel riesige Sortiermodule ein, die so groß sind wie ein Bus mit insgesamt 20 einzelnen Testzellen. Jede Testzelle wiegt etwa 1.000 Pfund, und um diese zu manövrieren, gibt es einen speziell entwickelten Hebemechanismus, der mithilfe eines Luftkissens wie ein Luftkissenfahrzeug über dem Boden schwebt. Es fühlte sich fast magisch an, dieses gigantische Transportmittel mit nur einer Hand zu bewegen.

Die Tabletts werden an einem Ende beladen und dann auf verschiedene Testzellen verteilt. Da jede Prüfzelle unabhängig arbeitet, können Mitarbeiter zu Wartungszwecken von einem Sortiermodul aus auf eine Prüfzelle zugreifen. Jeder Chip wird mithilfe einer Prüfkarte getestet, die mit Tausenden feiner Nadeln ausgestattet ist, die dünner als ein menschliches Haar sind und mit dem integrierten Schaltkreis im Testgerät verbunden sind. Diese Prüfkarte misst die elektrischen Eigenschaften der Chip-Schaltkreise, um die Zuverlässigkeit zu bewerten und Fehler zu identifizieren. Alle Tests werden automatisch durchgeführt, während ein Mitarbeiter den gesamten Prozess über verschiedene Monitore im Auge behält.

Es gab auch einige spezielle Automated Guidance Vehicles (AGVs), die vor allem durch ihren Eiswagen-ähnlichen Ton alle Blicke auf sich zogen. Ihre Hauptaufgabe besteht darin, den Warenverkehr zwischen den Lagerplätzen und den Prüfgeräten abzuwickeln. Sie erfordern nahezu kein menschliches Eingreifen und bewegen sich auf speziellen Wegen durch die Anlage.

Sobald ein Tablett die Test- und Charakterisierungsphase durchlaufen hat, wird es in den Bereich zurückgebracht, in dem der Wafer in einzelne Chips geschnitten wurde. Die Chips, die die Testphase nicht bestehen, werden separat gesammelt und entweder entsorgt oder recycelt. Die Trays mit Chips, die alle Tests erfolgreich bestanden haben, werden sortiert und einer bestimmten SKU (Core i9, Core i7 usw.) zugeordnet. Jeder Chip wird aus der Schale genommen und zwischen zwei Folienschichten versiegelt, die dann auf eine Rolle gerollt werden, sodass sie zur weiteren Verarbeitung zu den Montage- und Testeinrichtungen auf der ganzen Welt transportiert werden können.

Weiter zum Zusammenbau und Testen

Der nächste Teil der Tour beinhaltete einen Besuch der Penang Assembly and Test (PGAT)-Anlage, die auf der Insel Penang liegt. Diese Produktionsstätte konzentriert sich darauf, jeden Tag Millionen verschiedener Chips zusammenzubauen und zu testen. Im Wesentlichen gehen alle Rollen in dieser Einrichtung ein, und dann wird jeder Chip entnommen, verpackt und getestet, bevor er in den Handel kommt.

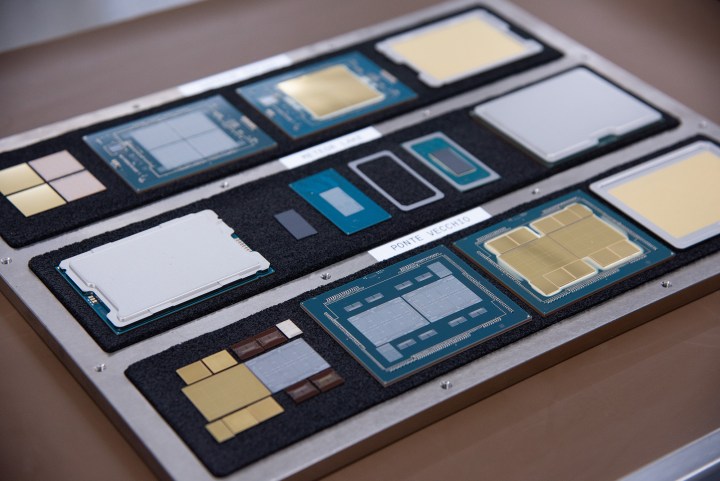

Der Montage- und Testprozess bei PGAT besteht aus sechs Hauptphasen. Alles beginnt mit dem Chip-Attach-Prozess, bei dem der Chip oder Chip auf dem Substrat – dem Grundmaterial der CPU – befestigt wird. Dies geschieht mit dem Face-to-Face (F2F) Chip-on-Chip-Bonding-Verfahren von Foveros, das erstmals 2019 eingeführt wurde. Das Verfahren erfordert ein hohes Maß an Präzision, da etwaige Unvollkommenheiten zu schweren Schäden am Chip führen können. Eine zusätzliche Schicht Epoxid-Unterfüllung wird gleichmäßig aufgetragen, um alle mikroskopischen Lücken zwischen Chip und Substrat zu beseitigen.

Der nächste Schritt besteht darin, den Integrated Heat Spreader (IHS) oder den Deckel der CPU anzubringen. Dies trägt zu einer effizienten Wärmeableitung in Endbenutzersystemen bei. Mit einer Maschine wird zunächst eine bestimmte Menge Wärmeleitmaterial auf den Chip aufgetragen und anschließend der Klebstoff aufgetragen, damit der IHS-Deckel angebracht werden kann. Wir haben jetzt ein fertiges Produkt, das einsatzbereit ist. Zuvor muss es jedoch einige strenge Tests durchlaufen.

Sobald die CPU bereit ist, muss sie verschiedene Tests durchlaufen, um sicherzustellen, dass das Produkt wie vorgesehen funktioniert. Dies geschieht im Design And Development Lab bei PG16 in Penang.

Zunächst erfolgt der Burn-In-Test, bei dem Intel die Chips hohen Temperaturen und Spannungen aussetzt, um eventuelle Defekte zu erkennen und zu beheben. Chips, die diesen Test erfolgreich bestehen, werden dann einem elektrischen Test unterzogen, der das Testen aller elektrischen Leiterbahnen und der Funktionalität umfasst. Schließlich müssen die Chips die PPV-Testphase durchlaufen, in der das Plattformprodukt-Screening validiert wird, um die Funktionalität in tatsächlichen Computersystemen des Kunden zu bestätigen, auf denen Windows, Linux oder andere Betriebssystemumgebungen ausgeführt werden. Im Wesentlichen handelt es sich um einen Prozess, der eine Kundenumgebung nachahmt und zusätzlich verschiedene Aspekte wie Speicher, PCIe-Lanes usw. testet.

Die letzte Etappe der Tour beinhaltete einen Besuch bei System Integration and Manufacturing Services (SIMS), einer speziellen Fabrik, die Geräte zum Testen und Validieren von CPUs während ihrer Produktion herstellt. Diese Einrichtung stellt nicht nur Testgeräte für Intel Malaysia her, sondern liefert sie auch an verschiedene andere Intel-Einrichtungen auf der ganzen Welt.

Wir hatten die Gelegenheit, einige der Testgeräte zu testen, darunter den High Density Burn-In (HDBI)-Tester, den High Density Modular Tester (HDMT)-Tester und den System Level Tester (SLT). Der HDBI-Tester wird zur Durchführung von Burn-in-Stresstests bei hoher Temperatur und Spannung auf Intel-CPUs verwendet, während der HDMT die Möglichkeit bietet, Klassen- oder Backend-Tests durchzuführen. Intel gibt an, dass dieser Tester in seinen Fabriken und Labors für die Entwicklung neuer Produkte und den Hochlauf der CPU-Produktion eingesetzt wird. Schließlich wird das SLT verwendet, um zu bestätigen, dass Intel-Produkte in einer kundenähnlichen Umgebung funktionieren. Jeder Tester ist so konzipiert, dass er auf die Funktionen und genauen Anforderungen der CPU abgestimmt ist, um eine ausreichende Testabdeckung zu gewährleisten und die Produktqualität aufrechtzuerhalten.

Ein unvergleichliches Erlebnis

Die gesamte Erfahrung, den CPU-Herstellungsprozess mitzuerleben und zu verstehen, war wirklich beispiellos. Ich war absolut beeindruckt von dem immensen Umfang der Vorgänge und den Komplexitäten, die mit der Herstellung einer einzelnen Einheit des Endprodukts verbunden sind. Die gesamte Produktionsanlage funktioniert wie eine gut geölte Maschine, wird jedoch durch verschiedene Komplexitäten und den unermüdlichen Einsatz der Mitarbeiter des Unternehmens unterstützt.

Der Rundgang durch verschiedene Bereiche der Produktionsanlagen verschaffte mir nicht nur ein tieferes Verständnis dafür, wie das Unternehmen seine Spitzenchips herstellt, sondern bot mir auch einen klaren Einblick in die Zukunft von Intel. Sein Engagement, innerhalb der nächsten vier Jahre fünf Knotenpunkte einzuführen, mag wie eine Marketingstrategie erscheinen, aber es scheint durchaus machbar, insbesondere angesichts der beeindruckenden Leistungsfähigkeit seiner Produktionsanlagen. Diese Werke stellen außerdem sicher, dass das Unternehmen mit seiner IDM 2.0-Strategie für Fertigung, Innovation und Produktführerschaft auf dem richtigen Weg ist.

Es ist jedoch wichtig zu erkennen, dass Intel keinen ungehinderten Weg zum Erfolg haben wird. Die Konkurrenz durch Konkurrenten wie AMD und andere Chiphersteller ist hart und nur die Zeit wird zeigen, ob Team Blue seine Führungsposition in der Branche behaupten kann.

Derzeit gehen wir davon aus, dass Intel später in diesem Jahr neue mobile Chipsätze unter dem Namen „Meteor Lake“ der 14. Generation auf den Markt bringen wird. Es wird erwartet, dass dies ein wichtiger Meilenstein für das Unternehmen sein wird, da es den Intel 4-Prozess verwenden wird und damit die erste Chipreihe ist, die den 7-nm-Prozess nutzt. Bald darauf gibt es Gerüchte, dass die Desktop-Prozessoren der nächsten Generation auch als Auffrischung der bestehenden Raptor-Lake-Reihe der 13. Generation auf den Markt kommen werden.